您所在的位置是: 首页 » 新闻中心 » 铜型材资讯 » 机械去除法中喷砂处理对铜表面粗糙度的影响因素有哪些?

在机械去除法中的喷砂处理中,对铜表面粗糙度的影响因素主要有以下几个方面:

一、磨料的种类和粒度

1.磨料种类:

不同种类的磨料具有不同的硬度、形状和密度,会对铜表面粗糙度产生不同的影响。例如,钢砂比石英砂硬度高,喷砂后铜表面粗糙度可能更大。

一些特殊的磨料,如氧化铝、碳化硅等,由于其硬度和切削性能的差异,也会导致不同的粗糙度效果。

2.磨料粒度:

磨料粒度越大,喷砂后铜表面的粗糙度越大。粗粒度的磨料能够去除更多的材料,形成较深的凹坑和划痕。

细粒度的磨料则会产生相对较光滑的表面。但粒度过小可能无法有效去除氧化膜,影响处理效果。

二、喷砂压力

1.压力大小:

喷砂压力越高,磨料喷射到铜表面的速度越快,冲击力越大,从而使表面粗糙度增加。

过高的压力可能会导致铜表面过度损伤,甚至出现变形。而压力过低则可能无法达到预期的去除氧化膜和粗糙化效果。

2.压力稳定性:

稳定的喷砂压力能够保证处理效果的一致性。如果压力波动较大,会使铜表面粗糙度不均匀,影响后续的加工和使用。

三、喷砂角度

1.喷射角度:

磨料喷射角度与铜表面的夹角会影响粗糙度。通常,垂直喷射时,冲击力最大,粗糙度也相对较大。

倾斜喷射时,冲击力减小,粗糙度也会相应降低。不同的喷射角度可以根据具体的处理要求进行选择。

2.多角度喷砂:

采用多角度喷砂可以使铜表面的粗糙度更加均匀。通过调整不同的喷射角度,可以覆盖铜表面的各个部位,避免出现局部粗糙度差异过大的情况。

四、喷砂时间

1.处理时间长短:

喷砂时间越长,磨料对铜表面的作用时间就越长,粗糙度也会逐渐增加。

但过长的喷砂时间可能会导致过度处理,浪费资源并增加成本。同时,也可能对铜基体造成不必要的损伤。

2.间歇喷砂:

在喷砂过程中适当进行间歇处理,可以让铜表面有时间散热和松弛,减少热应力和变形的风险。同时,间歇喷砂也有助于观察处理效果,及时调整喷砂参数。

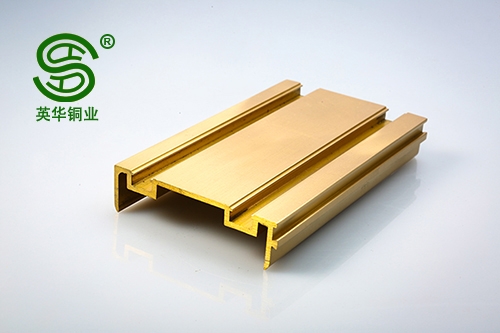

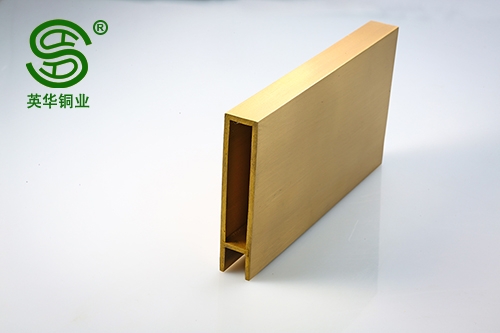

五、铜型材的材质和形状

1.材质特性:

不同成分和组织结构的铜型材,其硬度、韧性和耐腐蚀性等特性不同,对喷砂处理的反应也会有所差异。例如,纯铜相对较软,喷砂后粗糙度可能较小;而铜合金则可能因硬度较高而产生较大的粗糙度。

2.形状复杂程度:

形状复杂的铜型材,如带有凹槽、孔洞或曲面的部件,在喷砂处理时可能会出现磨料堆积、喷射不均匀等问题,导致粗糙度不均匀。对于复杂形状的铜型材,需要采用特殊的喷砂工艺和设备,以确保处理效果。

本文标签:铜型材 上一篇:有哪些可以有效去除铜型材表面氧化膜的方法? 下一篇:铜型材的清洁和维护