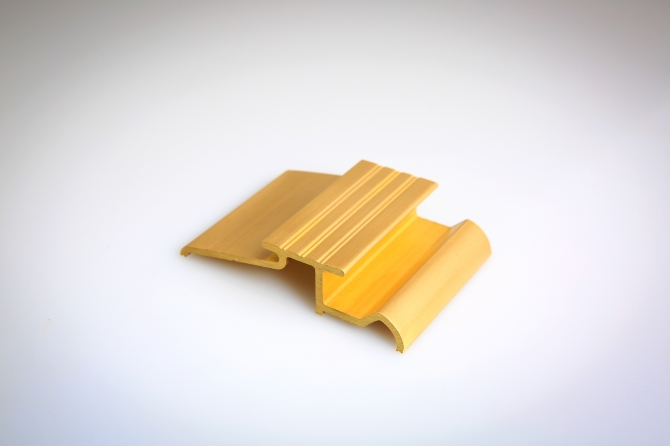

您所在的位置是: 首页 » 新闻中心 » 铜型材资讯 » 碱洗时间应该如何控制才能获得最佳的碱洗效果和表面质量?

铜型材碱洗时间的控制需要综合考虑多个因素,以在达到最佳碱洗效果和表面质量的同时,避免过度腐蚀或其他缺陷。以下是一些建议:

了解碱洗剂特性:不同的碱洗剂可能具有不同的反应速率和适用范围。在确定碱洗时间之前,需要充分了解所使用碱洗剂的特点和要求。

参考材料和工艺标准:针对特定的铜型材,可能有相关的行业标准或工艺指南,其中会提供一些碱洗时间的参考范围。可以依据这些标准,并结合实际情况进行调整。

试验和监测:在实际生产中进行试验是确定最佳碱洗时间的重要方法。可以设置不同的碱洗时间梯度,对铜型材进行处理,然后通过检测表面质量、观察腐蚀情况、测量相关性能等方式,评估不同时间下的处理效果,从而找到最合适的碱洗时间。

考虑温度因素:碱洗温度对反应速率有影响,通常温度越高,反应速度越快。在确定碱洗时间时,需要同时考虑温度条件。一般来说,碱洗温度保持在 50℃左右较为合适,既能保证碱洗质量,又能防止腐蚀斑点块的发生。

避免时间过长:碱洗时间过长不仅会增加铝的损耗量,还有可能将潜在的缺陷扩大,例如导致过腐蚀、出现“干涸斑点”等问题,造成产品报废。

注意表面活化效果:碱洗时间太短可能无法充分去除氧化膜及活化表面,达不到理想的处理效果。但应确保在不过度延长时间的前提下达到所需的表面活化程度。

监控型材变化:在碱洗过程中,密切观察铜型材表面的变化情况。如果发现有异常的腐蚀或其他缺陷出现,应及时调整碱洗时间。

综合其他工艺参数:除了碱洗时间和温度外,碱洗剂的浓度、添加剂的使用等也会影响碱洗效果。在控制碱洗时间时,需同时综合考虑这些因素,以实现最佳的处理条件。

例如,对于 6063 铝型材,当碱洗温度为 50℃,使用 NaOH(50g/L)作为碱洗剂时,碱洗时间一般取 2 分钟为宜。

需要注意的是,最佳碱洗时间可能会因铜型材的具体材质、成分、尺寸以及碱洗工艺的其他参数等因素而有所不同。因此,在实际操作中,需要根据具体情况进行调整和优化。同时,为了确保表面处理质量的稳定性,还应对碱洗过程进行严格的质量控制和监测。

本文标签:铜型材 上一篇:延长碱洗后水洗时间会对铜型材表面产生哪些影响? 下一篇:铜型材碱洗后水洗的作用是什么?