您所在的位置是: 首页 » 新闻中心 » 技术知识 » 异型铜材加工生产过程常见问题

异型铜材在加工过程中,通常容易出现裂缝、氧化物杂质、以及成型等问题;

异型铜材一般都采用连续铸造和轧制的生产方式,生产过程中一般都装有非破坏性设备,这些设备的作用就是用来检测铜型材表面是否会存在裂缝和氧化物杂质等问题。出现问题一般要通过机械修整来将表面处理完整,这是非常繁琐的事情,因此在生产过程中,我们需要注意铜材的品质问题。

七十年代以前,铜材基本都是采用分批法生产方式,分批法的生产步骤是:

1,首先将熔化铜浇注并凝固成为铜线锭或特种铜铸块,

2,然后将棒再加热,通过热压法在空气中将这一铸块的树形结构分解成棒的样式。

3,最后,采用10%的硫酸来清除铜棒上面的氧化物;

然而当下所有的异型铜材都是通过连续铸造和轧制方式制成的。连续铸造的好处是:能够微分离极细微的杂质;同时减少了铜表面的氧化物颗粒、并在与轧辊接触的过程中钢含量减少、避免了焊缝、降低了生产加工成本。

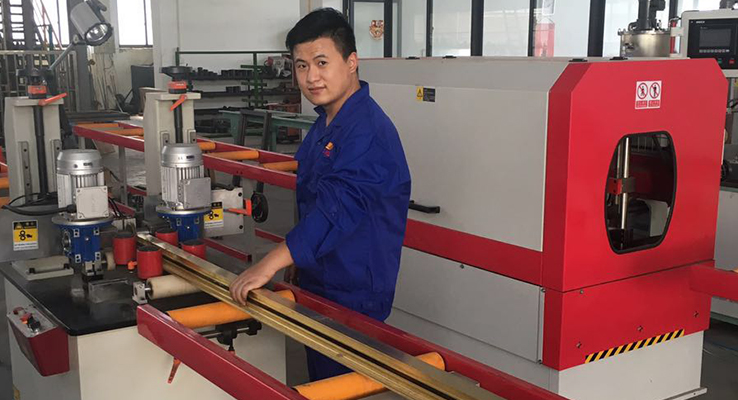

因此良好的铜材加工工艺是减少异型铜材在生产过程中出现问题的良好办法;英华铜业对于铜材铸造,异型铜材成型工艺上都经过20多的磨砺和沉淀,形成了英华自身的生产标准,这也是为英华铜业在加工异型铜材上,不仅节省成本、同时还能保质保量的完成铜材型的订单的原因;

本文标签:铜型材 异型铜材 上一篇:铜材挤压厂 下一篇:异型铜材成型过程的常见问题