您所在的位置是: 首页 » 新闻中心 » 铜型材资讯 » 异型铜材着色需要哪些条件

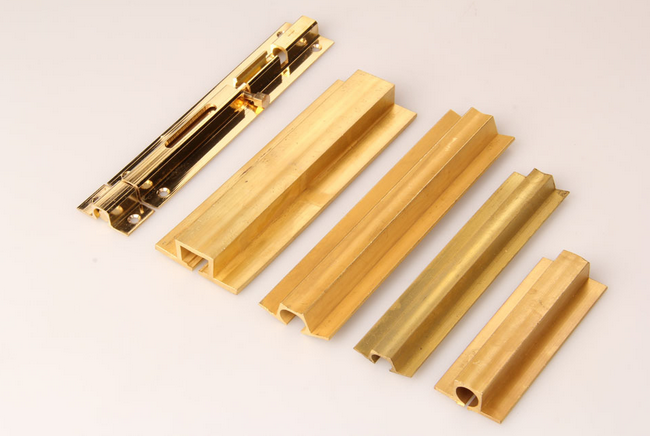

异型铜材就是以纯铜或铜合金制成各种形状包括棒、线、板、带、条、管、箔等,铜材的加工方法有轧制、挤制及拉制等。

一般异型铜材着色一般分前处理、金属着色、后处理等三个阶段,流程为除油一热水洗一清水洗一预腐蚀一清水洗一化学抛光-清水洗一化学着色一晾干或烘干-钝化或上油一成品。异型铜材厂家英华铜业跟大家聊一下铜材着色所需要的条件有哪些呢?

在着色过程中溶液中各组分的浓度,必须找到合适的浓度以及适宜的反应条件才能得到满意的着色效果。对反应过程温度、时间长短、PH值都息息相关。

1.温度

异型铜材的着色工艺有些是在室温下就可以进行,然而还有些需要对着色液的温度进行严格控制,只有控制在适合的范围内样品才可得到理想的色泽效果,因为温度过低离子迁移速度较慢,沉积到固相表面平衡态时的粒子数目少,故铜材表面膜较薄,且颜色不均,随温度升高,离子迁移速度加快,单位时间沉积到异型铜材固相表面的离子数目增加,一般温度每升高10℃,着色速度加快1倍左右,铜材膜的致密性随之下降,温度过高时,离子沉积速度太快,致使生成铜材膜疏松、不均匀甚至有脱落现象发生。

2.时间

在溶液浓度、酸度(pH)和温度一定时,着色时间也有严格要求,着色时间过短会使膜层太薄甚至无膜形成而且有较多斑点,而时间过长又可能会使铜材膜变薄,局部脱落,逐渐失去光泽.这时就要求操作人员掌握好时间,严格执行工艺参数,这样才能得到理想的铜材样品材料。

3.PH

化学着色PH不宜过低,过低会使着铜材色质量变差,异型铜材样品的颜色变浅且着色不够光亮或着色不均等现象,这主要是由于酸度增加溶液中的氢离子浓度加大,离子的迁移速度减小,从而使铜材膜不易形成,而过高又会出现沉淀,所以通常pH控制在2.0 -3.0,但电解时pH应大于12,否则样品可能着不上色或着色质量差。

异型铜材着色是金属表面加工工艺,是铜材与溶液进行反应,目前铜材着色主要是凭经验、现象来判断的。要根据大量经验的堆集实践得到的技术。需要我们不断完善和发扬。

本文标签:异型铜材着色条件 异型铜材 上一篇:异型铜材在机械和冶金中的应用 下一篇:异型铜材有哪些保存性能